Jangan teragak -agak untuk menghubungi apabila anda memerlukan kami!

Mengapa industri aeroangkasa lebih suka beralih mendatar? Membongkar rahsia teknologi pemesinan cakera Turbin Tinggi

2025.08.06

2025.08.06

Berita Industri

Berita Industri

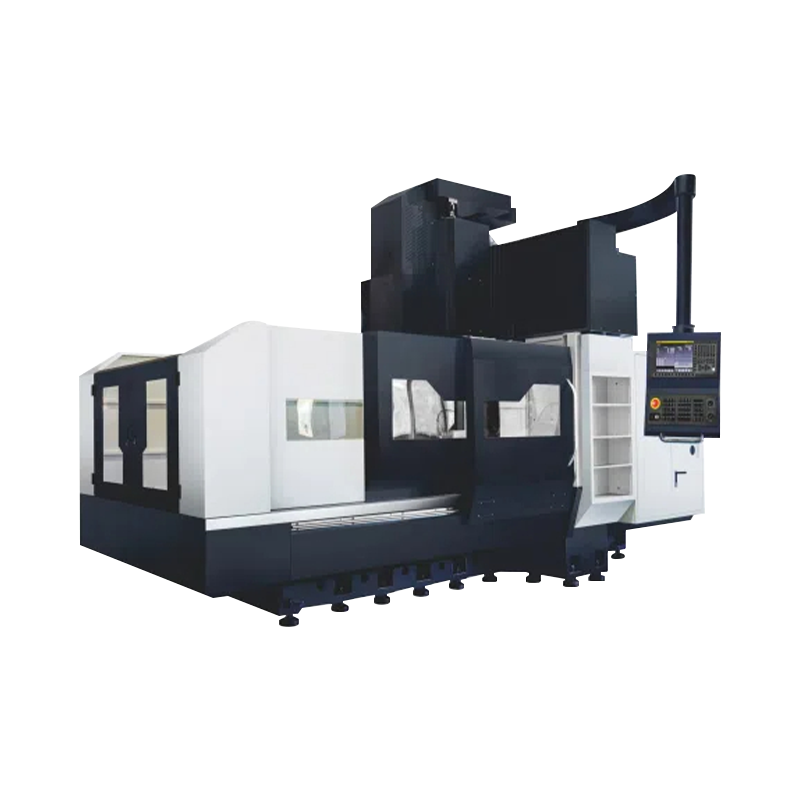

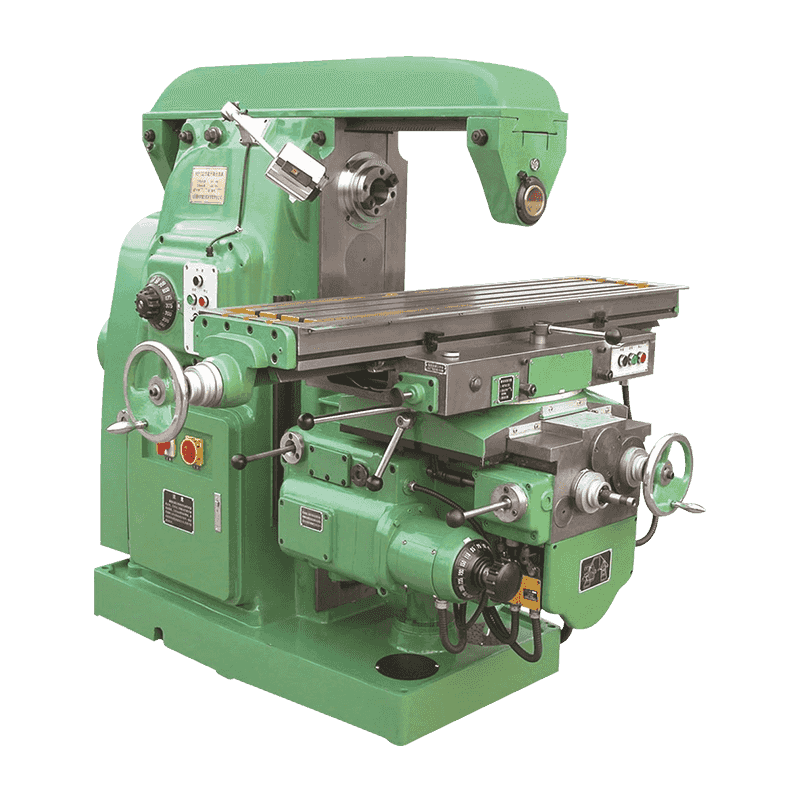

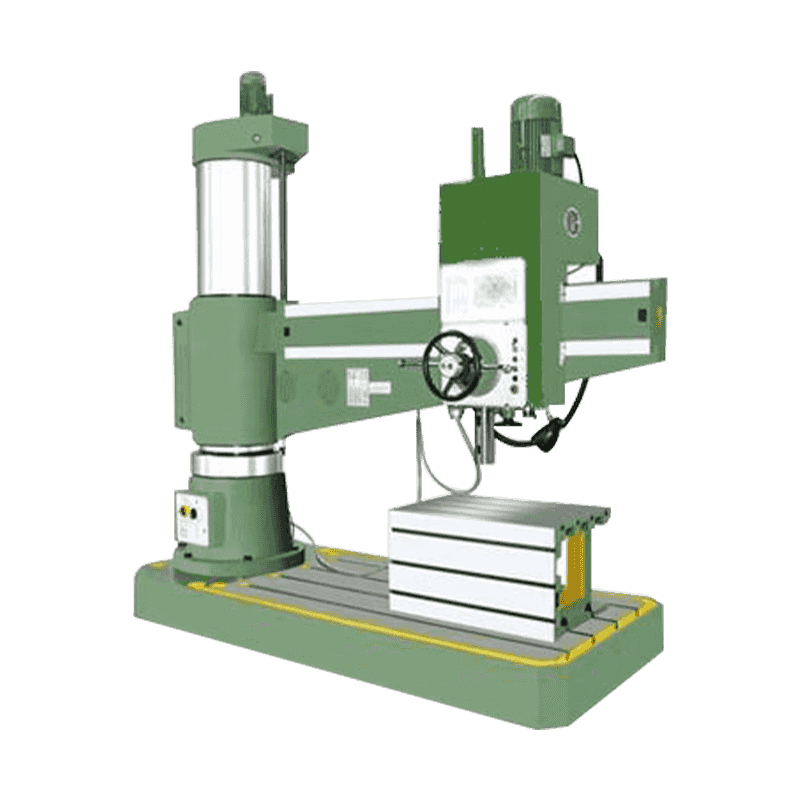

1. Mengapa industri aeroangkasa lebih suka Pusat perubahan mendatar ?

Kelebihan Graviti: Elakkan ubah bentuk bahan kerja besar

Masalah perubahan menegak: Apabila memproses bahan kerja berat (seperti cakera turbin dengan diameter lebih daripada 1.5m), berat bahan kerja akan menyebabkan ubah bentuk semasa pengapit, yang mempengaruhi bulat (biasanya melebihi toleransi dengan lebih daripada 0.02mm).

Penyelesaian mendatar: bahan kerja diletakkan secara mendatar, graviti diedarkan secara merata, dan bulat dapat dikawal dalam 0.005mm dengan pendirian pusat hidraulik.

Pengurusan Cip: Mencegah aloi suhu tinggi daripada melekat pada alat tersebut

Cabaran Bahan Aeroangkasa: Aloi suhu tinggi berasaskan nikel terdedah kepada cip bergulung panjang apabila memotong, dan pemprosesan menegak terdedah kepada kelemahan dengan alat ini.

Kelebihan mendatar: Cip secara semulajadi jatuh ke alur cip, dan dengan penyejukan tekanan tinggi (70bar), kehidupan alat meningkat sebanyak 40%.

Kestabilan: Rintangan getaran meningkat sebanyak 3 kali

Perbandingan getaran:

| Sumber getaran | Amplitud perubahan menegak | Amplitud beralih mendatar |

| Angkatan tidak seimbang spindle | 0.015mm | 0.005mm |

| Turun naik daya pemotongan | 0.008mm | 0.003mm |

Keputusan: Struktur mendatar mempunyai ketegaran yang lebih tinggi dan sesuai untuk perubahan halus (RA 0.4μm) dan super halus (RA 0.1μm) bahagian penerbangan.

Pemesinan Multi-Task: Lengkap dan penggilingan lengkap dalam satu penjepit

Proses tipikal: cakera turbin perlu melengkapkan 20 proses seperti menghidupkan bulatan luar → mortise pengilangan dan tenon → lubang penyejukan penggerudian.

Penyelesaian mendatar: Dilengkapi dengan turet kuasa B-Axis untuk merealisasikan pemesinan komposit, penggilingan dan penggerudian, dengan ketepatan kedudukan ± 0.01mm.

2. Panduan Penyelesaian Masalah Pusat Horizontal

Penyelesaian Masalah Sistem Mekanikal

- Getaran Spindle/Noise yang tidak normal

Penyebab yang mungkin:

Pakaian gunting gelendong (biasa dalam peralatan dengan lebih daripada 10,000 jam)

Kegagalan mengimbangi dinamik (alat/bahan kerja tidak ditentukur)

Gandingan longgar atau rosak

Penyelesaian:

Pengesanan nilai getaran:

Gunakan penganalisis getaran. Sekiranya getaran paksi lebih besar daripada 2.5mm/s, galas perlu diganti

Penentukuran mengimbangi dinamik:

G6.3 Pengimbangan dinamik dilakukan selepas alat diapit (ketidakseimbangan sisa <1g · mm)

Periksa gandingan:

Tork bolt pengetatan mesti memenuhi standard spesifikasi (seperti bolt ISO 4017 m12 memerlukan 90N · m)

- Saiz pemesinan tidak stabil (± 02mm atau lebih daripada toleransi)

Kemungkinan sebab:

Pelepasan terbalik skru bola terlalu besar (> 0.01mm)

Pakaian Rail Panduan menyebabkan gerakan melayang

Ubah bentuk haba (kenaikan suhu gelendong > 15 ℃ tidak diberi pampasan)

Penyelesaian:

Mengimbangi pelepasan terbalik:

Masukkan nilai pelepasan yang diukur dalam sistem CNC (seperti parameter FanUC #1851)

Semak Ketepatan Keretapi Panduan:

Ukur dengan interferometer laser, lurus > 0.01mm/500mm perlu dikikis

Strategi pampasan terma:

Panaskan gelendong selama 30 minit, atau aktifkan pampasan automatik sensor suhu

Kegagalan sistem elektrik dan kawalan

- Penggera Drive Servo (ralat overload/encoder)

Kod penggera biasa:

ALM414 (Overload): Jamming mekanikal atau memperoleh parameter ketidakcocokan

ALM513 (kesalahan pengekod): Gangguan garis isyarat atau kerosakan pengekod

Langkah Pemprosesan:

Semak rintangan mekanikal:

Hidupkan skru plumbum secara manual, rintangan harus <5n · m

Mengesan encoder:

Periksa bentuk gelombang isyarat fasa a/b/z dengan osiloskop untuk melihat apakah ia selesai

Laraskan parameter servo:

Mengurangkan keuntungan gelung kedudukan (seperti dari 5000 hingga 3000)

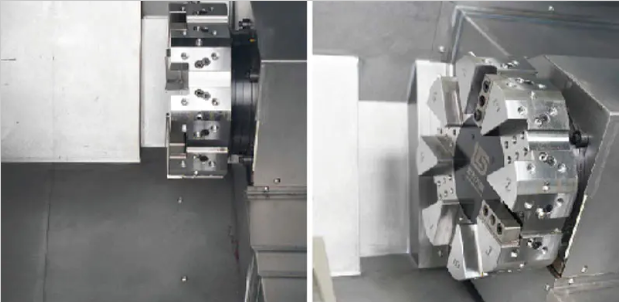

- Turret Alat Perubahan Kegagalan

Manifestasi kesalahan:

Cakera alat tidak dapat dikunci (tekanan hidraulik <40bar)

Kekeliruan Nombor Alat (kehilangan isyarat PMC)

Penyelesaian:

Semak sistem hidraulik:

Uji Tekanan Perubahan Alat dan Laraskan Tekanan Mengurangkan Injap ke 60Bar

Bersihkan pin kedudukan:

Bersihkan lubang pin dengan minyak tanah dan sapukan minyak

Tetapkan semula isyarat nombor alat:

Selaraskan semula Turret Asal (rujuk bahagian "Pelarasan Pengindeksan Turret" manual Alat Mesin)

Kegagalan sistem penyejukan dan tambahan

- Kebocoran penyejuk tekanan tinggi

Lokasi Titik Kebocoran:

Penuaan meterai sendi berputar (jangka hayat kira -kira 2 tahun)

Kerosakan paip bersama paip

Rawatan Kecemasan:

Pemasangan sementara:

Balut kebocoran dengan pita pengedap minyak tahan

Penggantian meterai:

Gunakan bahan fluororubber (rintangan suhu melebihi 200 ° C)

- Penghantar cip terperangkap

Punca akar:

Cip panjang dibungkus (terutamanya aloi aluminium/keluli tahan karat)

Ketegangan rantai yang tidak mencukupi (droop> 10mm)

Langkah pencegahan:

Mengoptimumkan pemecahan cip:

Gunakan bilah dengan alur pemutus cip (seperti Mitsubishi UE6110)

Laraskan rantai:

Ketegangan mengikut piawaian manual (seperti preload 50n untuk rantai dengan padang 100mm)

3. Cadangan Penyelenggaraan Sistematik untuk Pusat Peralihan Mendatar

Penyelenggaraan harian

- Periksa sebelum memulakan mesin

Sistem pelinciran: Sahkan tahap minyak minyak kereta api dan minyak gelendong.

Pengesanan Tekanan Udara: Semak tekanan sumber udara (≥0.6mpa) untuk memastikan perlawanan dan turet beroperasi secara normal.

Status penyejuk: Perhatikan kepekatan (5% ~ 8% emulsi disyorkan), dan penapis tidak disekat.

- Pemantauan semasa operasi

Suhu Spindle: Semasa pemprosesan berterusan, kenaikan suhu harus kurang daripada 15 ℃ (kenaikan suhu yang tidak normal mungkin menunjukkan haus galas).

Kebisingan yang tidak normal: Pantau sama ada terdapat bunyi yang tidak normal apabila gelendong, turet, dan kereta api kereta api.

- Pembersihan selepas ditutup

Pembersihan cip: Keluarkan cip logam di meja kerja, kereta api, dan penghantar cip (untuk mengelakkan pengumpulan dan kakisan).

Perlindungan perlindungan pelindung: Bersihkan penutup pelindung kereta api dengan kain bukan tenunan untuk mengelakkan serpihan daripada menggaru jalur pengedap.

Penyelenggaraan mingguan

- Pemeriksaan sistem mekanikal

Panduan kereta api dan skru plumbum:

Secara manual menggerakkan setiap paksi untuk merasakan sama ada rintangan itu seragam (rintangan yang tidak normal mungkin menunjukkan bahawa daya pramuat telah gagal).

Semak sama ada plat pengikis panduan rosak (kitaran penggantian: 6 ~ 12 bulan).

Ketepatan kedudukan turret:

Gunakan tolok dail untuk mengesan ralat kedudukan berulang turret.

- Sistem hidraulik dan pneumatik

Ujian tekanan hidraulik:

Tekanan mengunci turret (biasanya 60 ~ 80bar), jika lebih rendah daripada 40bar, ia perlu dibaiki.

Saliran Talian Udara:

Tuangkan air pekat di penapis udara untuk mengelakkannya daripada memasuki injap solenoid.

- Sistem elektrik

Status Kabel: Periksa sama ada motor servo dan kabel encoder dipakai atau bengkok.

Rintangan tanah: Ukur rintangan tanah alat mesin (diperlukan ≤4Ω).

Penyelenggaraan yang mendalam bulanan

- Pengesanan dan pampasan ketepatan

Pengesanan pelepasan terbalik:

Gunakan interferometer laser untuk mengukur pelepasan terbalik setiap paksi (nilai yang dibenarkan: ≤0.01mm).

Masukkan nilai pampasan dalam sistem CNC (seperti parameter FanUC #1851).

Penentukuran Ketepatan Geometrik:

Semak vertikaliti gelendong dan meja kerja (≤0.01mm/300mm).

- Penyelenggaraan sistem penyejukan

Penggantian elemen penapis pam tekanan tinggi:

Unsur penapis sistem penyejukan tekanan tinggi (70bar) harus diganti setiap 3 bulan.

Pipeline Flushing:

Gunakan ejen pembersih alkali (pH = 9 ~ 10) untuk mengedarkan dan membuang saluran paip penyejuk untuk mencegah pertumbuhan bakteria.